耐火浇注料烘炉要点有几条

发表时间:2019-09-26 文章出处:admin

耐火浇注料烘炉要求要点

一、浇注料烘炉的重要性:

烘炉是耐火浇注料施工和使用中的关键环节。其作用主要是排除衬体中的游离水、化学结合水和获得高温使用性能。烘炉得当,能提高窑炉及热工设备的寿命,否则,水分排除不畅通将使衬体产生裂纹,降低强度,严重时甚至引起衬体的剥落或爆炸事故。

特别是对于低水泥系列耐火浇注料等致密、高强型浇注料,因水分较难排除,所以易发生此类现象。

二、浇注料烘炉的准备工作:

在烘炉前,将炉顶吊挂砖上的木楔全部除去,紧好螺栓;测温系统、燃烧系统和机电系统等设备,应安装、调试正常,具备投产条件后方可烘炉;烘炉达到使用温度后,炉顶吊挂砖用的吊挂螺栓,应再紧一遍并均匀受力。

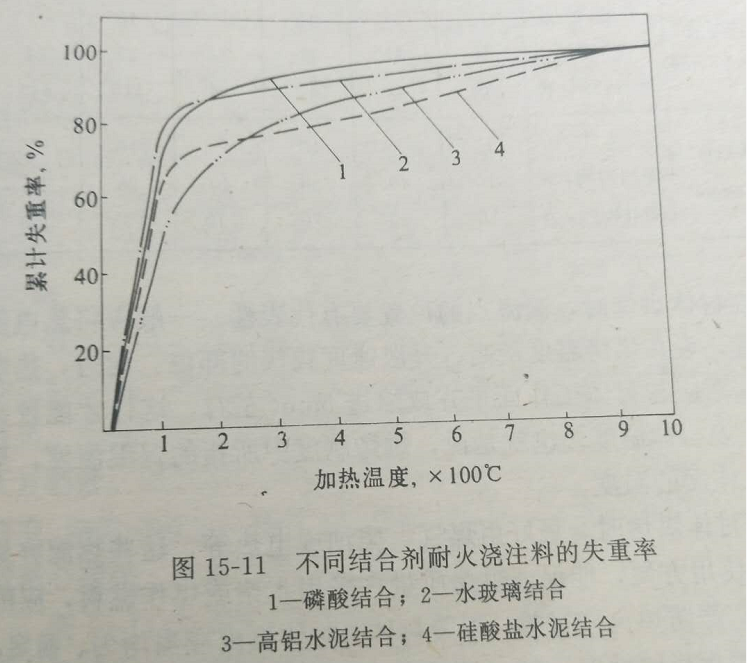

三、不同结合方式的浇注料烘烤失水率

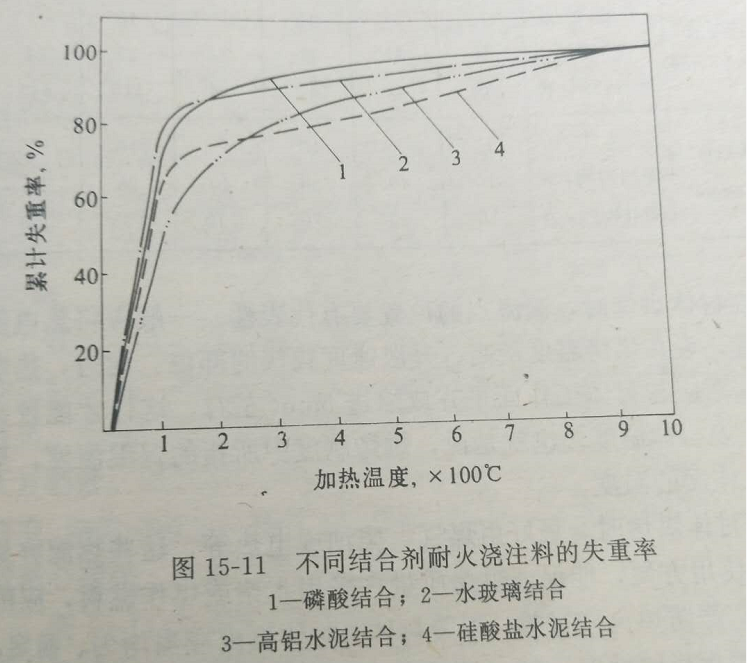

图15-11为不同结合剂耐火浇注料的失重率。从图中看出,110℃烘干后的失重率为55~80%,在200~300℃的温度范围内,累计失重率一般达到70~90%。这说明,低温阶段脱水是比较多的,主要是游离水,还有部分结合水;随着温度的继续升高,结合水和结晶水则不断排除。达到500℃时,浇注料含水率仅为10%左右。同时看出,耐火浇注料品种的不同,各温度下的失重率略有区别。因此,烘炉曲线有别。

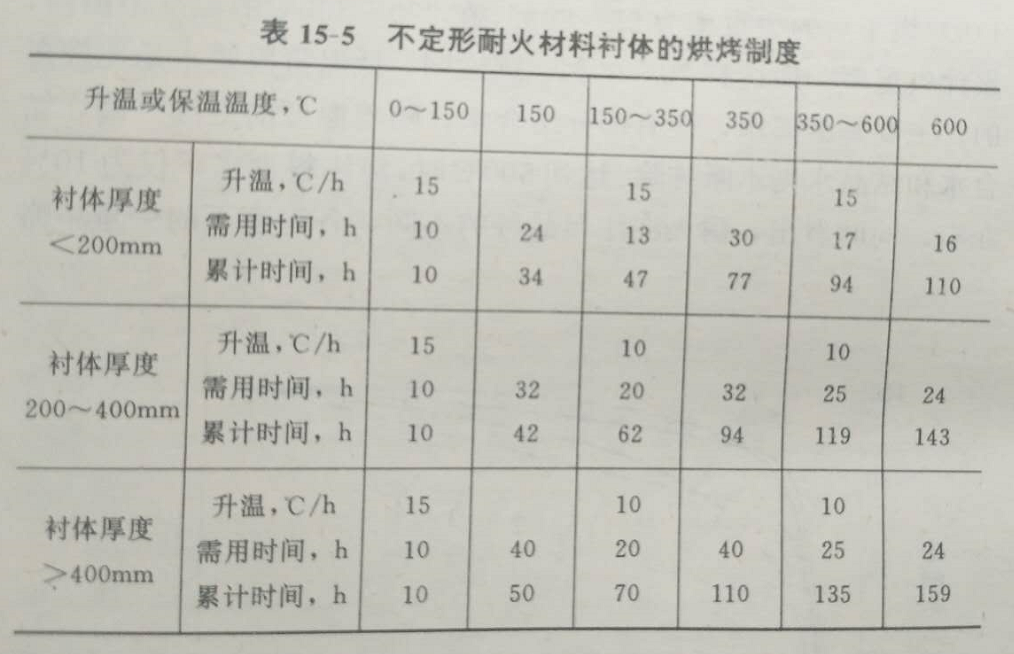

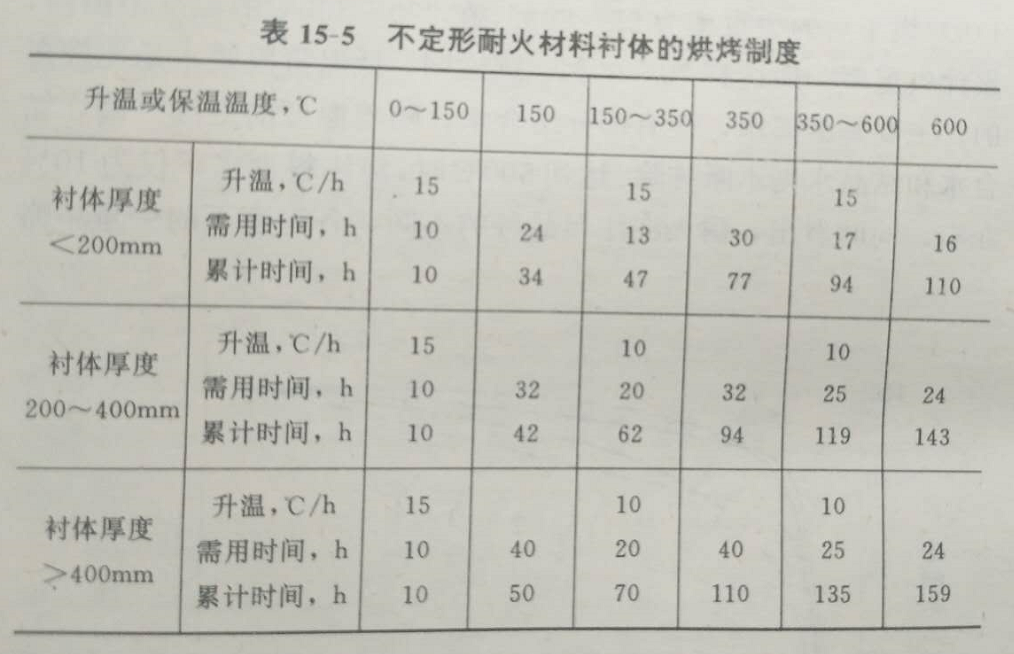

不定形耐火材料的烘烤制度,与其材料品种和性能,施工制作方法,衬体厚度和使用条件等因素有关。因此,制定衬体的烘烤曲线,应充分考虑各方面的情况,总的原则是在600℃之前,应缓慢升温和保温,以便衬体中的水分充分排除。表15-5为不定形耐火材料衬体的烘烤制度。在600℃保温之后,也可在800℃时保温8~16h,其升温速度一般为20~35C/h;在一般情况下,可参照该制度,制定出具体的衬体烘烤曲线。

表15不定形耐火材料衬体的烘烤制度

在衬体烘烤时,测温点的位置要有代表性。一般应将热电偶的位置,设在烘烤温度最高、升温速度较快的部位。同时,热电偶热端面应与衬体工作面平齐或缩进5mm左右,这样才能较真实的代表衬体温度。也就是说,烘烤制度中所指的保温温度,是衬体工作面的温度。

在衬体烘烤时,最好用煤气、柴油或电热等,这些热源容易控制,使用方便,能保证烘烤质量;采用木柴或煤作燃料,应精心操作,严防熄火或过热,损毁衬体;衬体温度应当均匀、稳定,同时应根据烘烤情况,随时调整烘烤制度,以保证烘烤质量。

更多不定型耐火材料:耐火浇注料、捣打料、可塑料、高铝砖。

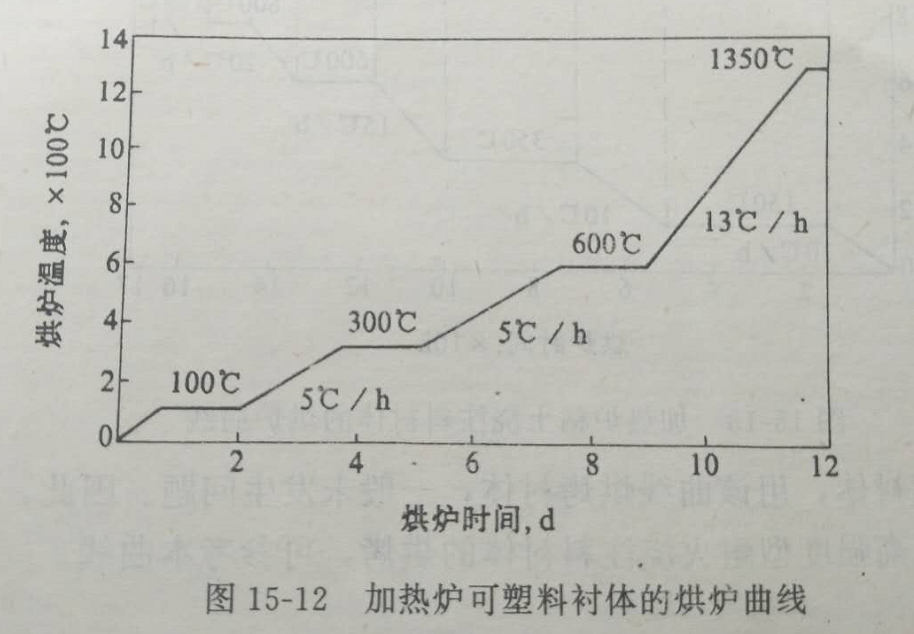

四、可塑料衬体的烘炉曲线

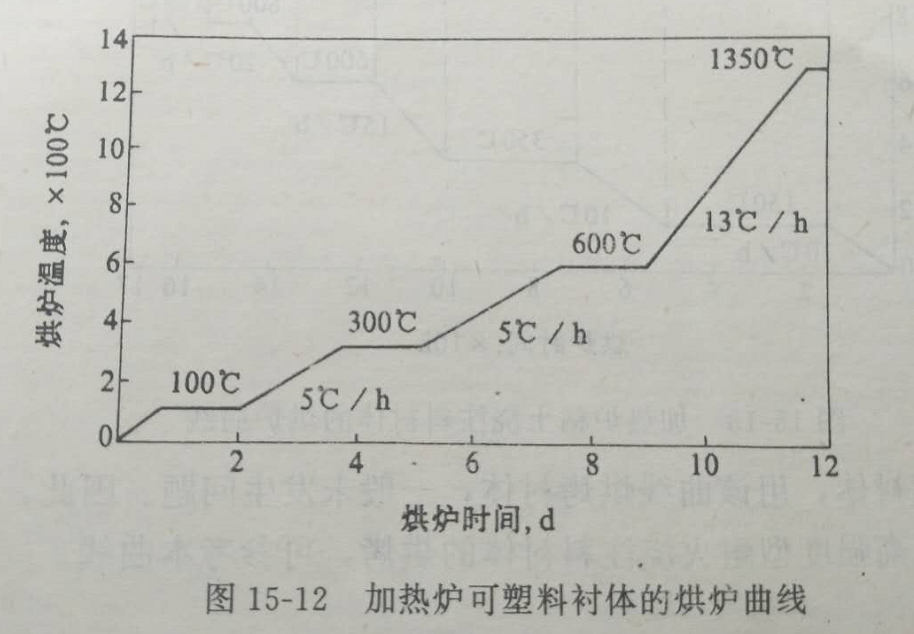

图15-12加热炉可塑料衬体的烘炉曲线

图15-12为加热炉可塑料衬体的烘炉曲线。该衬体虽然扎了排气孔,但比较潮湿,物料如橡皮泥似的,水分较难排出,因此衬体的烘烤时间较长。有的烘烤15~30d,一般来说,烘烤12d左右即可。个别情况,也有烘烤8d的。

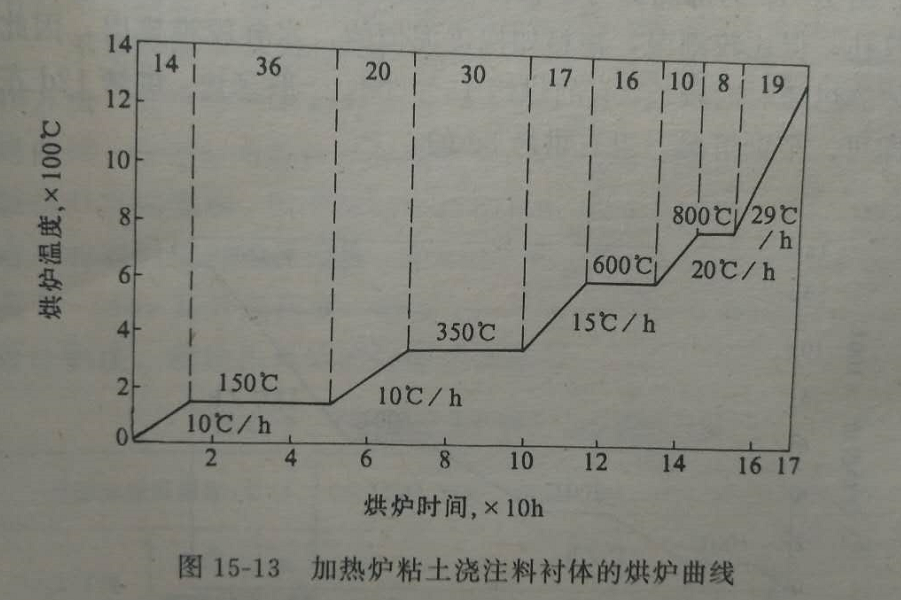

五、加热炉粘土浇注料衬体的烘炉曲线

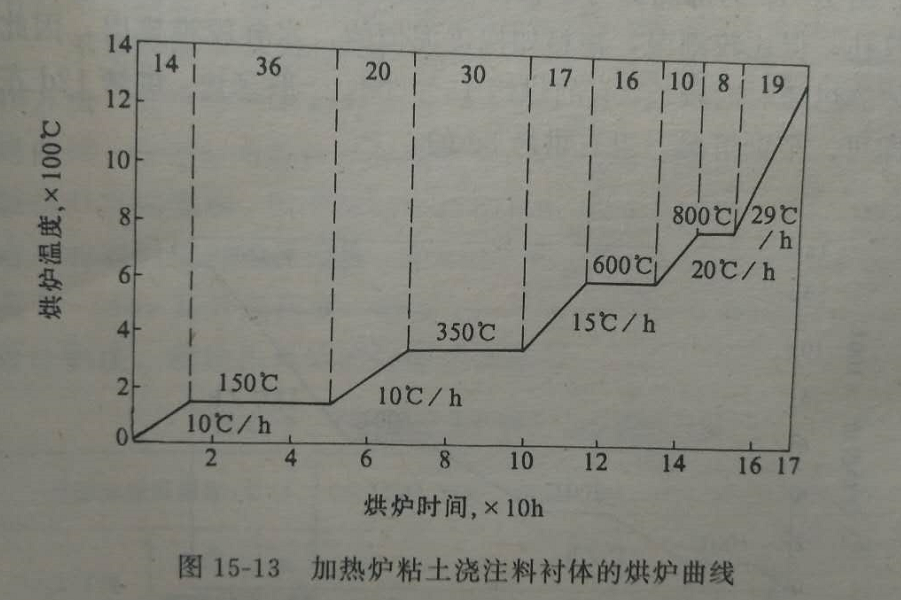

图15-13为加热炉粘土浇注料衬体的烘炉曲线。该曲线也适用于均热炉等热工设备。粘土结合耐火浇注料的品种多,应用广其拌和水用量为6~10%,在低温烘烤时较易排除,并留下排气通道,因此衬体的烘烤时间较短,一般为7d左右。如果衬体施工完成后,自然养护或间隔的时间较长,其烘烤时间可缩短,一般为5~6d。

最近十年,致密型、高强度型低水泥系列和粘土结合等耐火浇注料得到了较广泛的应用,因其性能好,普遍获得了较满意的效果。但是,在其衬体烘烤过程中,操作稍有粗心,即发生衬体大片剥落、甚至爆炸事故。因此,国内外对此问题进行了详尽地研究,结论是掺加防爆剂、适当延长300~600℃时的烘烤时间,且应精心操作,可基本防止事故的发生。

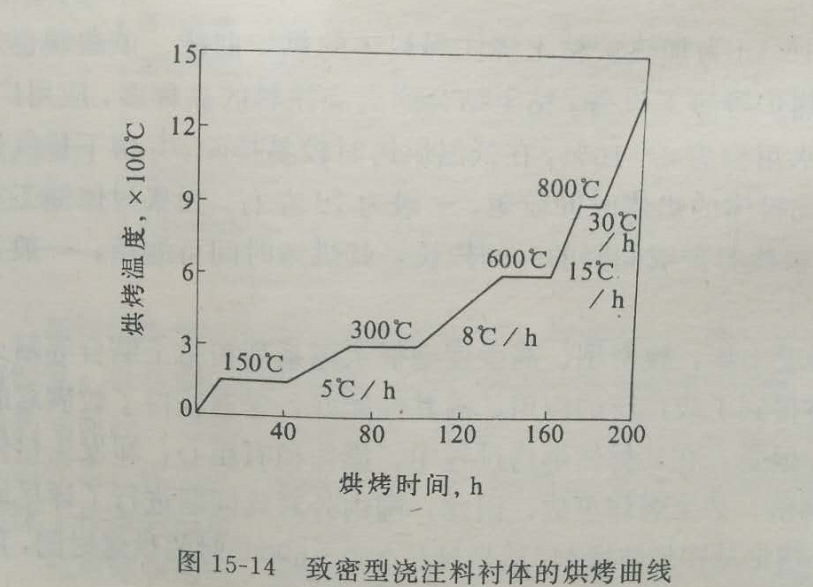

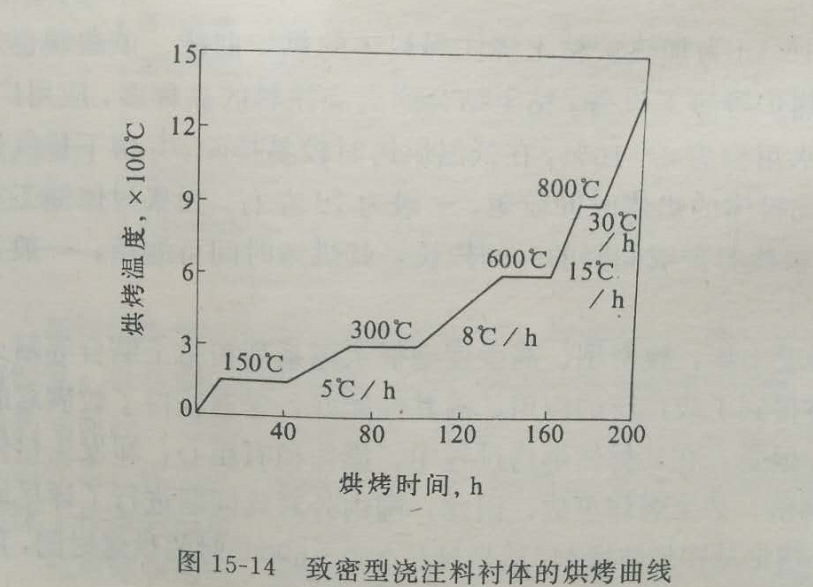

六、致密型浇注料衬体的烘烤曲线

图15-14为致密型浇注料衬体的烘烤曲线。在加热炉、均热炉和工频感应电炉等窑炉及热工设备上,用低水泥系列耐火浇注料现场浇灌衬体,用该曲线烘烤衬体,一般未发生问题。因此,对致密型或高强度型耐火浇注料衬体的烘烤,可参考本曲线。

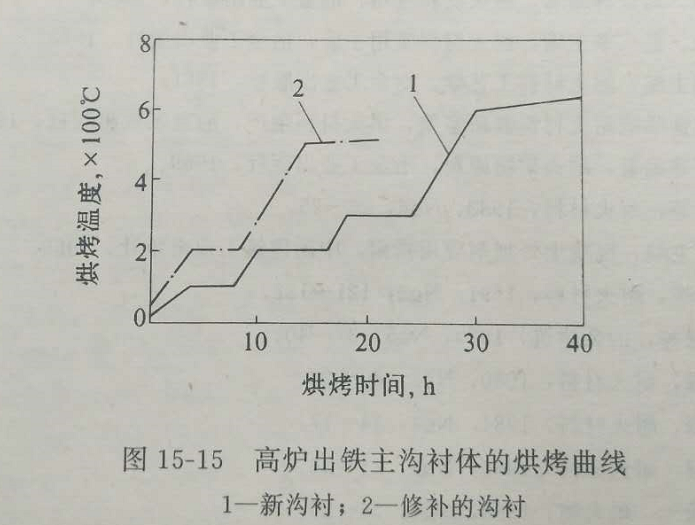

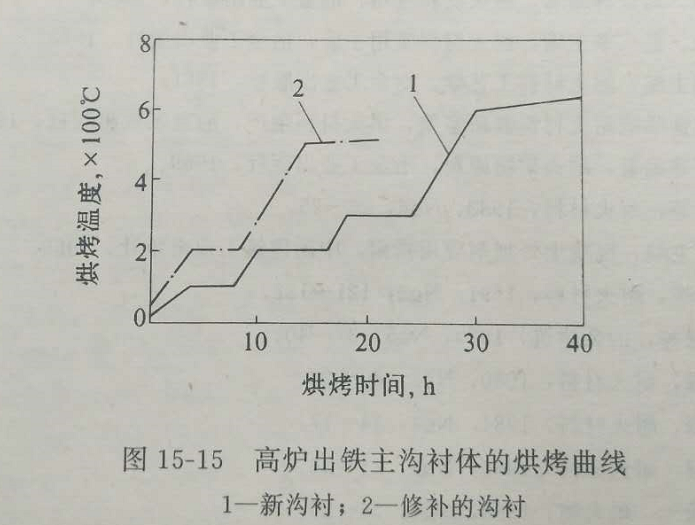

七、高炉出铁主沟衬体的烘烤曲线

图15-15为高炉出铁主沟衬体的烘烤曲线。该衬体为超低水泥刚玉质耐火浇注料,并掺加Al粉防爆剂,其性能优良,一次通铁量约为5万t;经过修补后的总通铁量为30万t以上。虽然是致密型的浇注料,因掺加了防爆剂,所以快速烘烤也不剥落和爆炸。在生产情况下,由于非工作衬有一定温度,因此烘烤40h即可出铁;高炉出铁沟衬体,渣铁线部位易损毁,用同材质料进行修补,般烘烤20h即可通铁使用。

在窑炉和热工设备上,采用不定形耐火材料作衬体,经过烘烤达到使用温度后,即可使用。假如烘烤后不使用,则应缓慢自然降温,不得鼓冷风;若要使用时,不能开大火猛烧,应以25~35℃/h的升温速度逐步加热到使用温度,方可使用。

在使用过程中,不定形耐火浇注料衬体不得淋水,如有局部损坏,可用同材质料进行挖补;若停炉时,应自然降温。重新开炉时,其升温速度一般为150℃/h,最高不得超过250℃/h。当停、开炉不当时,易使衬体产生裂缝或剥落,降低其使用寿命。

一、浇注料烘炉的重要性:

烘炉是耐火浇注料施工和使用中的关键环节。其作用主要是排除衬体中的游离水、化学结合水和获得高温使用性能。烘炉得当,能提高窑炉及热工设备的寿命,否则,水分排除不畅通将使衬体产生裂纹,降低强度,严重时甚至引起衬体的剥落或爆炸事故。

特别是对于低水泥系列耐火浇注料等致密、高强型浇注料,因水分较难排除,所以易发生此类现象。

二、浇注料烘炉的准备工作:

在烘炉前,将炉顶吊挂砖上的木楔全部除去,紧好螺栓;测温系统、燃烧系统和机电系统等设备,应安装、调试正常,具备投产条件后方可烘炉;烘炉达到使用温度后,炉顶吊挂砖用的吊挂螺栓,应再紧一遍并均匀受力。

三、不同结合方式的浇注料烘烤失水率

图15-11为不同结合剂耐火浇注料的失重率。从图中看出,110℃烘干后的失重率为55~80%,在200~300℃的温度范围内,累计失重率一般达到70~90%。这说明,低温阶段脱水是比较多的,主要是游离水,还有部分结合水;随着温度的继续升高,结合水和结晶水则不断排除。达到500℃时,浇注料含水率仅为10%左右。同时看出,耐火浇注料品种的不同,各温度下的失重率略有区别。因此,烘炉曲线有别。

不定形耐火材料的烘烤制度,与其材料品种和性能,施工制作方法,衬体厚度和使用条件等因素有关。因此,制定衬体的烘烤曲线,应充分考虑各方面的情况,总的原则是在600℃之前,应缓慢升温和保温,以便衬体中的水分充分排除。表15-5为不定形耐火材料衬体的烘烤制度。在600℃保温之后,也可在800℃时保温8~16h,其升温速度一般为20~35C/h;在一般情况下,可参照该制度,制定出具体的衬体烘烤曲线。

表15不定形耐火材料衬体的烘烤制度

在衬体烘烤时,测温点的位置要有代表性。一般应将热电偶的位置,设在烘烤温度最高、升温速度较快的部位。同时,热电偶热端面应与衬体工作面平齐或缩进5mm左右,这样才能较真实的代表衬体温度。也就是说,烘烤制度中所指的保温温度,是衬体工作面的温度。

在衬体烘烤时,最好用煤气、柴油或电热等,这些热源容易控制,使用方便,能保证烘烤质量;采用木柴或煤作燃料,应精心操作,严防熄火或过热,损毁衬体;衬体温度应当均匀、稳定,同时应根据烘烤情况,随时调整烘烤制度,以保证烘烤质量。

更多不定型耐火材料:耐火浇注料、捣打料、可塑料、高铝砖。

四、可塑料衬体的烘炉曲线

图15-12加热炉可塑料衬体的烘炉曲线

图15-12为加热炉可塑料衬体的烘炉曲线。该衬体虽然扎了排气孔,但比较潮湿,物料如橡皮泥似的,水分较难排出,因此衬体的烘烤时间较长。有的烘烤15~30d,一般来说,烘烤12d左右即可。个别情况,也有烘烤8d的。

五、加热炉粘土浇注料衬体的烘炉曲线

图15-13为加热炉粘土浇注料衬体的烘炉曲线。该曲线也适用于均热炉等热工设备。粘土结合耐火浇注料的品种多,应用广其拌和水用量为6~10%,在低温烘烤时较易排除,并留下排气通道,因此衬体的烘烤时间较短,一般为7d左右。如果衬体施工完成后,自然养护或间隔的时间较长,其烘烤时间可缩短,一般为5~6d。

最近十年,致密型、高强度型低水泥系列和粘土结合等耐火浇注料得到了较广泛的应用,因其性能好,普遍获得了较满意的效果。但是,在其衬体烘烤过程中,操作稍有粗心,即发生衬体大片剥落、甚至爆炸事故。因此,国内外对此问题进行了详尽地研究,结论是掺加防爆剂、适当延长300~600℃时的烘烤时间,且应精心操作,可基本防止事故的发生。

六、致密型浇注料衬体的烘烤曲线

图15-14为致密型浇注料衬体的烘烤曲线。在加热炉、均热炉和工频感应电炉等窑炉及热工设备上,用低水泥系列耐火浇注料现场浇灌衬体,用该曲线烘烤衬体,一般未发生问题。因此,对致密型或高强度型耐火浇注料衬体的烘烤,可参考本曲线。

七、高炉出铁主沟衬体的烘烤曲线

图15-15为高炉出铁主沟衬体的烘烤曲线。该衬体为超低水泥刚玉质耐火浇注料,并掺加Al粉防爆剂,其性能优良,一次通铁量约为5万t;经过修补后的总通铁量为30万t以上。虽然是致密型的浇注料,因掺加了防爆剂,所以快速烘烤也不剥落和爆炸。在生产情况下,由于非工作衬有一定温度,因此烘烤40h即可出铁;高炉出铁沟衬体,渣铁线部位易损毁,用同材质料进行修补,般烘烤20h即可通铁使用。

在窑炉和热工设备上,采用不定形耐火材料作衬体,经过烘烤达到使用温度后,即可使用。假如烘烤后不使用,则应缓慢自然降温,不得鼓冷风;若要使用时,不能开大火猛烧,应以25~35℃/h的升温速度逐步加热到使用温度,方可使用。

在使用过程中,不定形耐火浇注料衬体不得淋水,如有局部损坏,可用同材质料进行挖补;若停炉时,应自然降温。重新开炉时,其升温速度一般为150℃/h,最高不得超过250℃/h。当停、开炉不当时,易使衬体产生裂缝或剥落,降低其使用寿命。

*本文出自:https://www.hndgnc.com/news/20190815/303.html 转载请注明出处。

Pre:耐火可塑料窑炉内衬设计