铝电解槽筑炉用材料及安装

发表时间:2019-12-06 文章出处:admin

关于铝电解槽重要砌筑材料选用,主要包括以下五种:

(一)硅藻土质隔热材料

硅藻土是藻类有机物腐蚀后,经地壳变迁而形成的。硅藻土的主要成分为非晶体二氧化硅一般在70%一85%之间)和少量粘土杂质,其熔化温度在1000℃一1200℃范围内。硅藻土是由细微气孔组织构成,其气孔率可达85%,所以具有良好的隔热性能,被广泛地用作隔热材料。

1、硅藻土石棉粉(鸡毛灰),硅藻土石棉粉是一种粉状保温材料,由石棉纤维和硅藻土粉制成;其中硅藻土粉占85%,纤维2—5毫米的石棉占14%,5~20毫米的石棉占l%,它用来砌筑保温砖抹面用。

2、轻质硅藻土砖,轻质硅藻土砖是由硅藻土和添加物经成型、烘干,在850℃一900℃烧成。硅藻土砖的体积密度小,气孔大,耐热度在1280℃以上,因此,轻质硅藻土砖只能用在900℃以下的隔热部位,不能直接接触火焰。如遇高温,则将产生缩裂,甚至熔融。

(二)石棉保温材料

石棉是唯一的自然矿物纤维,能松解成富有弹性的纤维。根据生成时外界自然条件的不同可分为蛇纹石石棉和角闪石石棉两大类,实际应用最多的为蛇纹石石棉,也称温石棉,其化学分子式为3MgO·2SiO2·2H2O.石棉板是由65%石棉和35%粘结材料所制成,主要用作设备的衬垫或隔热材料。石棉板的烧失量应不大于18%,纵向抗拉强度应不小于1.4MPa。石棉板的结构和厚度必须均匀、表面光滑、断面组织一致,没有结疤、孔隙和裂缝。石棉板的一般规格为1000×1000mm(厚度自1.6至16mm),重量为每1mm厚度,重约1.3kg/m2。最高使用温度不超过500℃。

(三)硅酸钙绝热制品

硅酸钙绝热制品是一种以硅酸钙水化物为主要成分的隔热材料。工业上是以石灰、硅酸为材料,在高压釜中先蒸养合成水化硅酸钙,然后适当添加石棉等纤维材料,经压力成型后而制得的具有多孔结构的绝热制品。GB10699-89“硅酸钙绝热制品”规定了硅酸钙绝热制品的技术条件。

铝电解槽是铝电解生产的主要热工设备。电解铝是把氧化铝中的铝转变成金属铝的过程,其转变的主要原理是以冰晶石和氧化铝熔体作为电解质,以炭素材料作为两极,直流电经阳极导入电解液与铝液层,而后从阴极导出。直流电在电极间产生热能,并保持正常的电解温度(920〜980℃),使冰晶石和氧化铝熔融体变成离子状态,同时实现电化学反应,电解的产物在阳极上为CO2和CO的混合气体,在阴极上析出液态金属铝。

(四)粘土砖

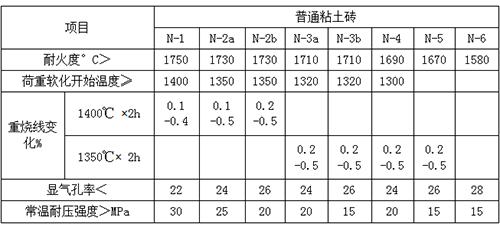

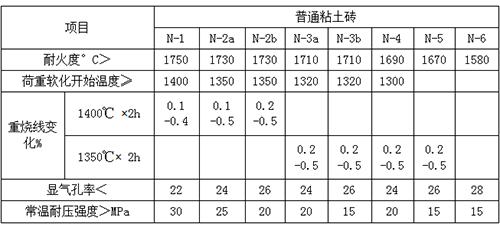

粘土砖的相组成可能在很大范围内变动,由于粘土砖的组成与制作工艺的差别,粘土砖的性质也会在很大范围内波动,粘土砖的抗热震性较好,但受组成与结构的影响变化范围很大,1100℃---水冷的次数在10-100次之间变动,莫来石含量高,方石英含量少的粘土砖抗热震性艰。粘土制品为酸性耐火材料,抗酸性熔渣侵蚀性强,是一种使用范围极广的普通耐火材料,电解槽使用黏土砖牌号不低于N-4。

(五)干式防渗料

干式防渗浇注料主要用于铝电解槽,内衬由碳砖、耐火砖和保温砖等材料砌筑。在电解铝生产过程中,槽衬受到冰晶石侵蚀、Na与NaF的蒸汽和铝液体通过炭砖缝向侧壁耐火砖、保温砖渗透,通过槽底炭质阴极渗入到隔热层,致使铝电解槽寿命降低。干式防渗浇注料根据电解槽的设计和选材,应确保碳阴极材料内部的温度大于850℃,因为NaF在850℃以下会结晶,引起炭阴极体积膨胀和炭砖膨胀,降低其使用寿命。其办法是选用良好的保温砖做隔热层,同时在炭砖与隔热层之间用防渗料作阻挡层,防止NaF等有害物质的渗透。

干式防渗浇注料的选用原则是m(AL2O3)/m(SiO2)大于0.9,就能抑制Na 和 NaF 的渗透,因为渗入的Na与NaF 能与AL2O3—SiO2质耐火材料反应生成霞(Na2O·AL2O3·2SiO2),从而堵塞气孔,阻止Na和NaF的继续渗透,干式防渗料技术性能指标见表:

铝电解槽是实施铝电解过程的主体设备。其重要组成部分包括铝电解用碳阳极、铝电解用碳阴极或铝电解用惰性阳极和铝电解用惰性阴极。为了延长铝电解槽的使用寿命,要从多方面采取措施。在设计时通过精确计算,设计出强度高的槽壳,并使槽内的热场和磁场分布合理。建造时要采用高质量的耐火砖和浇注料,并需要在耐火砖厂家的建议下进行精确施工。操作上要采用合适的焙烧和启动方式,并建立平稳的正常运行制度等。

(一)砌筑前应具备下列条件

1)电解车间和槽大修车间基本建成,达到能防雨防雪。车间内的桥式起重机、组装生产线和加热炭素糊等设备安装完毕,并能正常使用;

2)有完整的压缩空气供应系统,施工时能保证不间断地供应压缩空气;

3)电解车间至槽大修车间的运输道路和通讯设施畅通无阻;

4)槽下母线和槽壳安装合格;

5)阳极炭块组安装(或阳极注型)应在电解槽上部结构安装工程全部完成,并经试运转合格;

6)电解槽砌筑竣工后,能立即送电投产。若短时间内不能投产,应有完善的保护措施。

7)电解槽砌筑所需的耐火砖和浇注料等材料准备妥善。

(二)槽底砌体的砌筑

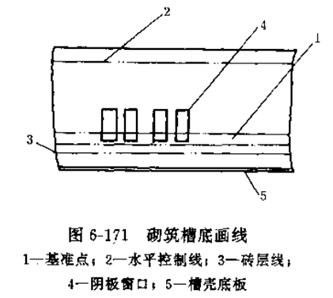

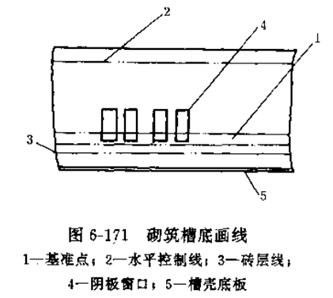

砌耐火砖前,根据槽壳底板的平整程度,确定砌筑槽底的基准点,并用水准仪将其均匀投设10点在槽壳侧板上。然后,以此画出槽底各砖层和水平控制线,如图6-171所示。

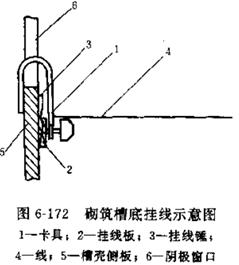

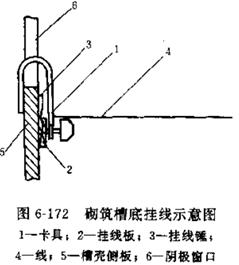

砌筑时,沿耐火砖层线用卡具将画好横向耐火砖列线的挂线板固定在槽壳侧板上,借助挂线锤在两侧挂线板拉线,如图6-172所示。

砌砖系从槽中心向两端进行,耐火砖缝厚度不大于2mm。隔热制品为干砌,耐火砖缝内填以耐火熟料粉或氧化银粉,耐火粘土砖则为湿砌,砌体与下层的隔热制品或填料层之间不铺泥浆。耐火粘土砖与隔热制品之间,或隔热制品相互间,一般铺以氧化铝粉或粘土熟料粉。这不仅在施工中起到找平砖层,确保槽底表面水平的作用,而且在生产中还能防止铝液向下渗透。因此,应注意铺平和密实。槽底砌体与槽壳间膨胀缝内的耐火粘土熟料颗粒填料,应随砌筑进程逐层填实。

槽底砌体砌完后,按槽壳侧板上的水平控制线,拉线检査砌体上表面的平整度,其误差不应大于5mm。

(三)阳极炭块的安装

该步骤此处不做介绍。

(四)侧部耐火砖的砌筑和耐火浇注料的浇注

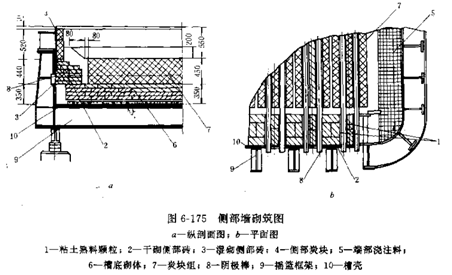

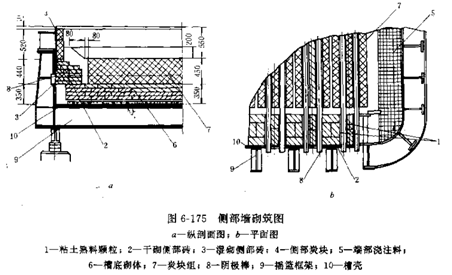

电解槽的四周墙,现多为粘土砖(或高铝砖)和隔热制品砌筑而成,采用耐火浇注料的形式已很少见。

砌砖时,根据槽底表面上所画的侧部墙的边线拉线砌筑。阴极棒之间的砌体可干砌。为便于阴极棒受热时膨胀和位移,砌体与阴极棒之间应有一定的间隙,内填耐火粘土熟料颗粒、氧化铝粉或耐火纤维毯。阴极棒上部的砌体应湿砌,耐火砖缝不大于2mm,如图6-175所示。为了捣打粗缝糊不致将砌体挤动,砌体外侧应紧贴槽壳。

阴极棒两端的下面与槽底砌体之间如有空隙时,应用耐火浇注料填实。

当端墙为耐火浇注料时,宜先行浇注然后砌筑两侧耐火砖砖墙。浇注时,在阴极炭块的侧部宜支设铝制定型模板,并应严格控制浇注料的加水量。

(五)侧部炭块的砌筑

目前,由于电解槽的侧部一般设置了很高的炭素槽帮,所以侧部炭块均为单层结构。侧部炭块的砌筑,有干砌和用细缝糊砌筑两种方法。砌筑前,炭块按外形挑选,破损轻微的炭块可用于端部;破损较重的可留作合门加工用。同时对相邻炭块间的接触面,需预先用炭块铣床铣平,达到表面平整,相邻面垂直。并且,在侧部炭块与粗缝糊接触的表面上,可加工出深3〜5mm的条纹。

砌筑时,从角部炭块开始。炭块应紧贴槽壳或砖墙,每砌好一块炭块,用卡具将其固定在槽沿上,然后砌筑相邻的炭块。合门炭块应仔细加工,并从上部打入;若槽壳上有固定式槽沿板时,则合门炭块经仔细加工后,由侧面打入。合门炭块的位置,端部的设在中间,侧部的则以选择在靠近角部炭块的第二块为宜。

当炭块用细缝糊砌筑时,耐火砖缝厚度为1.5mm。细缝糊需预先加热至60〜70℃方可使用。在炭块的接触面各涂抹一层细缝糊,炭块就位后,将撬棍插入炭块的底部,使炭块上下揉动两次,同时用力使炭块向已砌好的炭块推压,宜至垂直缝符合要求。侧部炭块与槽壳(或砖墙)间,宜填以氧化铝粉。当采用干砌时,为了防止填料外泄,需预先将炭块之间的缝隙用细缝糊抹严。

除以上步骤外,铝电解槽还需要对阳极、阴极进行施工和注型,这些工作需要在铝电解槽施工过程中同步完成。最后,科瑞耐材提醒,铝电解槽砌筑施工中,要特别注意耐火砖和浇注料的选型和正确施工。

硅藻土是藻类有机物腐蚀后,经地壳变迁而形成的。硅藻土的主要成分为非晶体二氧化硅一般在70%一85%之间)和少量粘土杂质,其熔化温度在1000℃一1200℃范围内。硅藻土是由细微气孔组织构成,其气孔率可达85%,所以具有良好的隔热性能,被广泛地用作隔热材料。

1、硅藻土石棉粉(鸡毛灰),硅藻土石棉粉是一种粉状保温材料,由石棉纤维和硅藻土粉制成;其中硅藻土粉占85%,纤维2—5毫米的石棉占14%,5~20毫米的石棉占l%,它用来砌筑保温砖抹面用。

2、轻质硅藻土砖,轻质硅藻土砖是由硅藻土和添加物经成型、烘干,在850℃一900℃烧成。硅藻土砖的体积密度小,气孔大,耐热度在1280℃以上,因此,轻质硅藻土砖只能用在900℃以下的隔热部位,不能直接接触火焰。如遇高温,则将产生缩裂,甚至熔融。

(二)石棉保温材料

石棉是唯一的自然矿物纤维,能松解成富有弹性的纤维。根据生成时外界自然条件的不同可分为蛇纹石石棉和角闪石石棉两大类,实际应用最多的为蛇纹石石棉,也称温石棉,其化学分子式为3MgO·2SiO2·2H2O.石棉板是由65%石棉和35%粘结材料所制成,主要用作设备的衬垫或隔热材料。石棉板的烧失量应不大于18%,纵向抗拉强度应不小于1.4MPa。石棉板的结构和厚度必须均匀、表面光滑、断面组织一致,没有结疤、孔隙和裂缝。石棉板的一般规格为1000×1000mm(厚度自1.6至16mm),重量为每1mm厚度,重约1.3kg/m2。最高使用温度不超过500℃。

(三)硅酸钙绝热制品

硅酸钙绝热制品是一种以硅酸钙水化物为主要成分的隔热材料。工业上是以石灰、硅酸为材料,在高压釜中先蒸养合成水化硅酸钙,然后适当添加石棉等纤维材料,经压力成型后而制得的具有多孔结构的绝热制品。GB10699-89“硅酸钙绝热制品”规定了硅酸钙绝热制品的技术条件。

铝电解槽是铝电解生产的主要热工设备。电解铝是把氧化铝中的铝转变成金属铝的过程,其转变的主要原理是以冰晶石和氧化铝熔体作为电解质,以炭素材料作为两极,直流电经阳极导入电解液与铝液层,而后从阴极导出。直流电在电极间产生热能,并保持正常的电解温度(920〜980℃),使冰晶石和氧化铝熔融体变成离子状态,同时实现电化学反应,电解的产物在阳极上为CO2和CO的混合气体,在阴极上析出液态金属铝。

(四)粘土砖

粘土砖的相组成可能在很大范围内变动,由于粘土砖的组成与制作工艺的差别,粘土砖的性质也会在很大范围内波动,粘土砖的抗热震性较好,但受组成与结构的影响变化范围很大,1100℃---水冷的次数在10-100次之间变动,莫来石含量高,方石英含量少的粘土砖抗热震性艰。粘土制品为酸性耐火材料,抗酸性熔渣侵蚀性强,是一种使用范围极广的普通耐火材料,电解槽使用黏土砖牌号不低于N-4。

(五)干式防渗料

干式防渗浇注料主要用于铝电解槽,内衬由碳砖、耐火砖和保温砖等材料砌筑。在电解铝生产过程中,槽衬受到冰晶石侵蚀、Na与NaF的蒸汽和铝液体通过炭砖缝向侧壁耐火砖、保温砖渗透,通过槽底炭质阴极渗入到隔热层,致使铝电解槽寿命降低。干式防渗浇注料根据电解槽的设计和选材,应确保碳阴极材料内部的温度大于850℃,因为NaF在850℃以下会结晶,引起炭阴极体积膨胀和炭砖膨胀,降低其使用寿命。其办法是选用良好的保温砖做隔热层,同时在炭砖与隔热层之间用防渗料作阻挡层,防止NaF等有害物质的渗透。

干式防渗浇注料的选用原则是m(AL2O3)/m(SiO2)大于0.9,就能抑制Na 和 NaF 的渗透,因为渗入的Na与NaF 能与AL2O3—SiO2质耐火材料反应生成霞(Na2O·AL2O3·2SiO2),从而堵塞气孔,阻止Na和NaF的继续渗透,干式防渗料技术性能指标见表:

| Al 2O 3% | 40 | |

| 体积密度BD g/cm 3 | 110℃x24h | 2.1±0.1 |

| 抗折强度MOR MPa | 110℃x24h | 8 |

| 1000℃x3h | 10 | |

| 耐压强度CSS MPa | 110℃x24h | 50 |

| 1000℃x3h | 60 | |

| 导热系数W/m.K TCS | 350℃ | 0.5 |

| 650℃ | 0.7 | |

铝电解槽是实施铝电解过程的主体设备。其重要组成部分包括铝电解用碳阳极、铝电解用碳阴极或铝电解用惰性阳极和铝电解用惰性阴极。为了延长铝电解槽的使用寿命,要从多方面采取措施。在设计时通过精确计算,设计出强度高的槽壳,并使槽内的热场和磁场分布合理。建造时要采用高质量的耐火砖和浇注料,并需要在耐火砖厂家的建议下进行精确施工。操作上要采用合适的焙烧和启动方式,并建立平稳的正常运行制度等。

(一)砌筑前应具备下列条件

1)电解车间和槽大修车间基本建成,达到能防雨防雪。车间内的桥式起重机、组装生产线和加热炭素糊等设备安装完毕,并能正常使用;

2)有完整的压缩空气供应系统,施工时能保证不间断地供应压缩空气;

3)电解车间至槽大修车间的运输道路和通讯设施畅通无阻;

4)槽下母线和槽壳安装合格;

5)阳极炭块组安装(或阳极注型)应在电解槽上部结构安装工程全部完成,并经试运转合格;

6)电解槽砌筑竣工后,能立即送电投产。若短时间内不能投产,应有完善的保护措施。

7)电解槽砌筑所需的耐火砖和浇注料等材料准备妥善。

(二)槽底砌体的砌筑

砌耐火砖前,根据槽壳底板的平整程度,确定砌筑槽底的基准点,并用水准仪将其均匀投设10点在槽壳侧板上。然后,以此画出槽底各砖层和水平控制线,如图6-171所示。

砌筑时,沿耐火砖层线用卡具将画好横向耐火砖列线的挂线板固定在槽壳侧板上,借助挂线锤在两侧挂线板拉线,如图6-172所示。

砌砖系从槽中心向两端进行,耐火砖缝厚度不大于2mm。隔热制品为干砌,耐火砖缝内填以耐火熟料粉或氧化银粉,耐火粘土砖则为湿砌,砌体与下层的隔热制品或填料层之间不铺泥浆。耐火粘土砖与隔热制品之间,或隔热制品相互间,一般铺以氧化铝粉或粘土熟料粉。这不仅在施工中起到找平砖层,确保槽底表面水平的作用,而且在生产中还能防止铝液向下渗透。因此,应注意铺平和密实。槽底砌体与槽壳间膨胀缝内的耐火粘土熟料颗粒填料,应随砌筑进程逐层填实。

槽底砌体砌完后,按槽壳侧板上的水平控制线,拉线检査砌体上表面的平整度,其误差不应大于5mm。

(三)阳极炭块的安装

该步骤此处不做介绍。

(四)侧部耐火砖的砌筑和耐火浇注料的浇注

电解槽的四周墙,现多为粘土砖(或高铝砖)和隔热制品砌筑而成,采用耐火浇注料的形式已很少见。

砌砖时,根据槽底表面上所画的侧部墙的边线拉线砌筑。阴极棒之间的砌体可干砌。为便于阴极棒受热时膨胀和位移,砌体与阴极棒之间应有一定的间隙,内填耐火粘土熟料颗粒、氧化铝粉或耐火纤维毯。阴极棒上部的砌体应湿砌,耐火砖缝不大于2mm,如图6-175所示。为了捣打粗缝糊不致将砌体挤动,砌体外侧应紧贴槽壳。

阴极棒两端的下面与槽底砌体之间如有空隙时,应用耐火浇注料填实。

当端墙为耐火浇注料时,宜先行浇注然后砌筑两侧耐火砖砖墙。浇注时,在阴极炭块的侧部宜支设铝制定型模板,并应严格控制浇注料的加水量。

(五)侧部炭块的砌筑

目前,由于电解槽的侧部一般设置了很高的炭素槽帮,所以侧部炭块均为单层结构。侧部炭块的砌筑,有干砌和用细缝糊砌筑两种方法。砌筑前,炭块按外形挑选,破损轻微的炭块可用于端部;破损较重的可留作合门加工用。同时对相邻炭块间的接触面,需预先用炭块铣床铣平,达到表面平整,相邻面垂直。并且,在侧部炭块与粗缝糊接触的表面上,可加工出深3〜5mm的条纹。

砌筑时,从角部炭块开始。炭块应紧贴槽壳或砖墙,每砌好一块炭块,用卡具将其固定在槽沿上,然后砌筑相邻的炭块。合门炭块应仔细加工,并从上部打入;若槽壳上有固定式槽沿板时,则合门炭块经仔细加工后,由侧面打入。合门炭块的位置,端部的设在中间,侧部的则以选择在靠近角部炭块的第二块为宜。

当炭块用细缝糊砌筑时,耐火砖缝厚度为1.5mm。细缝糊需预先加热至60〜70℃方可使用。在炭块的接触面各涂抹一层细缝糊,炭块就位后,将撬棍插入炭块的底部,使炭块上下揉动两次,同时用力使炭块向已砌好的炭块推压,宜至垂直缝符合要求。侧部炭块与槽壳(或砖墙)间,宜填以氧化铝粉。当采用干砌时,为了防止填料外泄,需预先将炭块之间的缝隙用细缝糊抹严。

除以上步骤外,铝电解槽还需要对阳极、阴极进行施工和注型,这些工作需要在铝电解槽施工过程中同步完成。最后,科瑞耐材提醒,铝电解槽砌筑施工中,要特别注意耐火砖和浇注料的选型和正确施工。

*本文出自:https://www.hndgnc.com/news/20191129/444.html 转载请注明出处。

Pre:选择高铝砖注意以下几点

Next:轻质保温炉盖镁铝质浇注料