玻璃窑用耐火砖材料厂家直销

发表时间:2023-09-23 文章出处:浇注料耐火砖厂家

玻璃窑炉常用的耐火砖有低气孔粘/黏士砖(牌号DN11/DN14/DN17)、玻璃窑用优质硅砖(牌号XBG-96/ZBG-96/DBG-96)、玻璃窑用镁砖(牌号MZ-95/MZ-97/MZ-98)和电熔AZS锆刚玉砖(牌号AZS-33#/AZS-36#/AZS-41#),铬刚玉砖(牌号GGZ-5/GGZ-12/GGZ-20/GGZ-30),镁铬砖(牌号ZMGe-8A/ZMGe-12A/ZMGe-16A/ZMGe-20A)和锆英石砖(ZS-G/ ZS-Z/ ZS-65A/ ZS-65B/ ZS-63),还有一些不定型耐火材料,比如说锆质捣打料、锆英石热补料、耐火泥等。下面逐个介绍这些耐火砖和不定型材料。

(1)玻璃窑低气孔粘士砖

玻璃窑低气孔粘士砖按照矿物主成归于硅酸铝系耐火材料,以A12O3及SiO2构成了主要的化学成分,玻璃窑用低气孔粘土砖的牌号按照气孔率的高低,分为三种:DN11/ DN14/ DN17,其中D/N/11/14/17分别代表低、粘拼音首字母大写,和气孔率的数值,地气孔率粘土砖是玻璃窑用量最大的一类耐火砖,其产值占整个定型耐火砖总产值的70%上下。

玻璃窑低气孔粘士砖按照矿物主成归于硅酸铝系耐火材料,以A12O3及SiO2构成了主要的化学成分,玻璃窑用低气孔粘土砖的牌号按照气孔率的高低,分为三种:DN11/ DN14/ DN17,其中D/N/11/14/17分别代表低、粘拼音首字母大写,和气孔率的数值,地气孔率粘土砖是玻璃窑用量最大的一类耐火砖,其产值占整个定型耐火砖总产值的70%上下。

在熔窑的不同部位,由于侵蚀条件不同,可以选用不同牌号的粘土砖。蓄热室下部炉条碹及下部格子砖,受到配合料粉尘和挥发物的侵蚀比较小,温度也较低,负荷重大,主要要求机械强度高。因此,砖中结合物可以含有适量的Fe2O3、Na2O和K2O,但是用于高温部位的粘土砖,主要要求荷载荷重软化温度高,其结合物中含杂质如Fe2O3、Na2O、K2O少,玻璃窑用低气孔粘土砖小型砖和大型耐火砖的理化指标见下表,玻璃熔窑用大型粘土耐火砖的尺寸允许偏差及外观见下图。

表1 玻璃熔窑用粘土质耐火砖的理化指标

表2玻璃熔窑用大型黏土质耐火砖的理化指标

低气孔粘土砖的原料::煅烧后焦宝石、铝矾土、莫来石、A12O3粉,石英砂,耐火泥,原料中的碱金属和碱土金属的氧化物以及氧化铁含量应尽可能少些,通常约占3-5%,耐火泥的耐火度最低不小于1580℃,粘土砖的原料通过煅烧、破碎、配料(参加软质粘土作结合剂)、按照指定的成型、烘干燥、高温烧结等工序,即可制得成品耐火砖。

粘土砖归于弱酸性耐火材料,由于化学组成的变动范围较大,生产的工艺不一样,烧成温度的差异,使粘土砖的性质变化较大,普通粘土砖根据化学成分中氧化铝含量的高低分为42粘土砖、48粘土砖、55粘土砖三种牌号,粘土砖的耐火度在1580℃以上,但是普通粘土砖0.2mpa下荷重软化温度很低,仅仅有1200~1300℃,对于低气孔率粘土砖荷重软化温度就不一样了,普通粘土耐火砖能适用于很多高温热工设备,一般的粘土耐火砖的耐急冷急热性较好,在950℃水冷次数可达15~30次,粘土耐火砖能抗弱酸性渣腐蚀,对碱性渣的抗力稍差,增加Al2O3的含量,能够提高抗碱性渣的能力。

粘土砖归于弱酸性耐火材料,由于化学组成的变动范围较大,生产的工艺不一样,烧成温度的差异,使粘土砖的性质变化较大,普通粘土砖根据化学成分中氧化铝含量的高低分为42粘土砖、48粘土砖、55粘土砖三种牌号,粘土砖的耐火度在1580℃以上,但是普通粘土砖0.2mpa下荷重软化温度很低,仅仅有1200~1300℃,对于低气孔率粘土砖荷重软化温度就不一样了,普通粘土耐火砖能适用于很多高温热工设备,一般的粘土耐火砖的耐急冷急热性较好,在950℃水冷次数可达15~30次,粘土耐火砖能抗弱酸性渣腐蚀,对碱性渣的抗力稍差,增加Al2O3的含量,能够提高抗碱性渣的能力。

(2)玻璃窑优质硅砖

玻璃窑优质硅砖是含二氧化硅(SiO2)在90%以上的硅质耐火材料,具体理化指标件下表3,所有的硅砖属于酸性耐火材料,原料是石英砂,添加恰当的矿化剂(K2CO3、CaO等)及结合剂,在1400-1480℃烧成,SiO2在加热烧成的过程中发生复杂地晶型改变,并伴有体积的改变,硅砖在使用过程中体积越不稳定。几种不一样晶型石英的真比重各不一样,通过测定成品的真比重,能够判别石英晶型改变是不是彻底。真比重愈小,表明转化愈彻底,使用时高温体积稳定性*佳。所以硅砖的质量指标中都包含真比重一项,普通硅砖的真比重应在2.38-2.4以下。

玻璃窑优质硅砖是含二氧化硅(SiO2)在90%以上的硅质耐火材料,具体理化指标件下表3,所有的硅砖属于酸性耐火材料,原料是石英砂,添加恰当的矿化剂(K2CO3、CaO等)及结合剂,在1400-1480℃烧成,SiO2在加热烧成的过程中发生复杂地晶型改变,并伴有体积的改变,硅砖在使用过程中体积越不稳定。几种不一样晶型石英的真比重各不一样,通过测定成品的真比重,能够判别石英晶型改变是不是彻底。真比重愈小,表明转化愈彻底,使用时高温体积稳定性*佳。所以硅砖的质量指标中都包含真比重一项,普通硅砖的真比重应在2.38-2.4以下。

表3 玻璃熔窑用优质硅砖的理化指标

玻璃窑硅砖的特点:

1、归于酸性耐火材料,对酸性渣的腐蚀反抗力强,对碱性渣的反抗力较差,但对氧化铁、氧化钙有必定反抗能力,不耐A1203及碱金属氧化物的腐蚀;

2、硅砖的荷重软化温度开始高1610-1650℃,接近于其耐火度(1690-1730℃),这是硅砖的首要优点之一,由于这一特色,荷重软化点比别的几种常用耐火砖都高,硅砖可用于砌筑高温炉的拱顶,在玻璃窑上使用,就是因为玻璃窑属于连续生产,而且要内环境属于酸性的高温环境;

3、硅砖的耐急冷急热性能差,900℃的水冷次数只要1-2次,所以硅砖不宜用在温度变化大的炉子上使用还有间歇作业的炉子上,但是对于温度的波动在600℃以上,则影响不大。

硅砖在所有耐火砖总量中所占的份额大约为5-8%,在高温炉可以用来砌筑炉子拱顶,有时只砌高温的加热段及均热段,预热段仍用粘上砖砌。均热炉上用以砌筑炉墙的中段,由于其荷重软化点高,上部炉口部位由于温度动摇剧烈,下部接近炉底部位易受碱性渣腐蚀,都不合适选用硅砖。硅砖还用来砌筑蓄热室上层的格子砖。

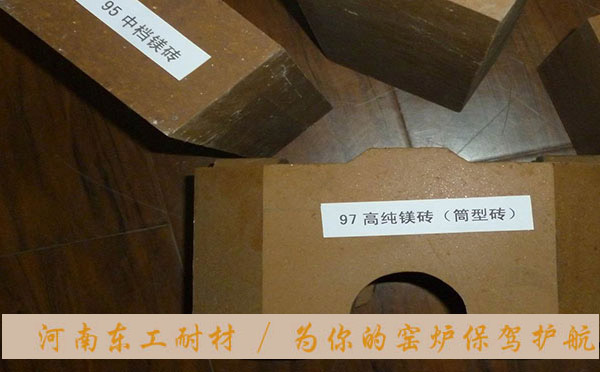

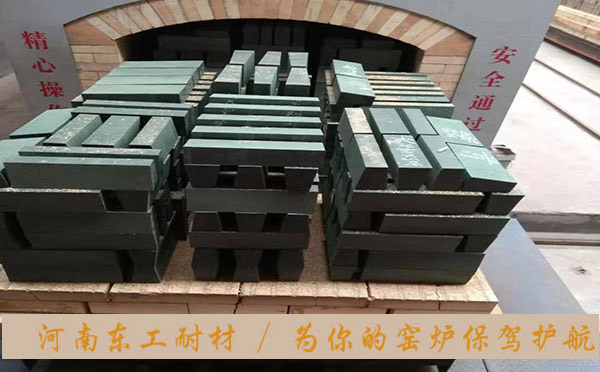

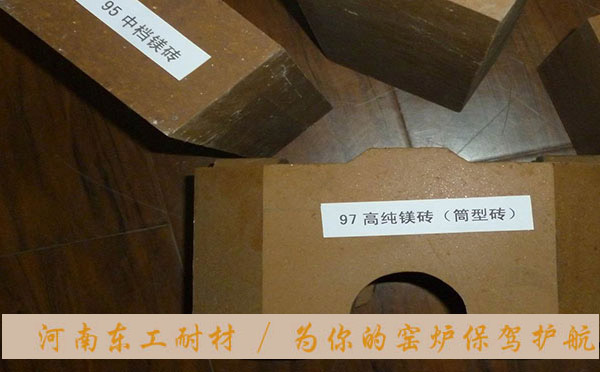

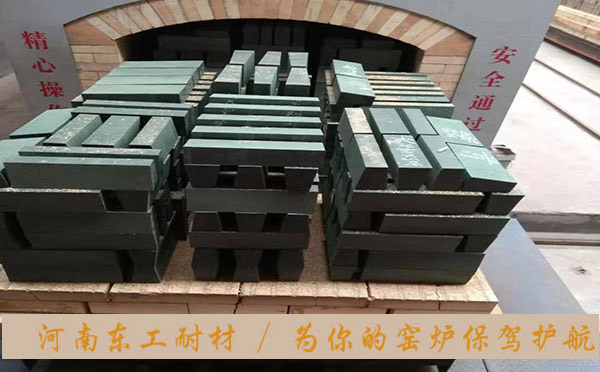

(3)玻璃窑用镁砖

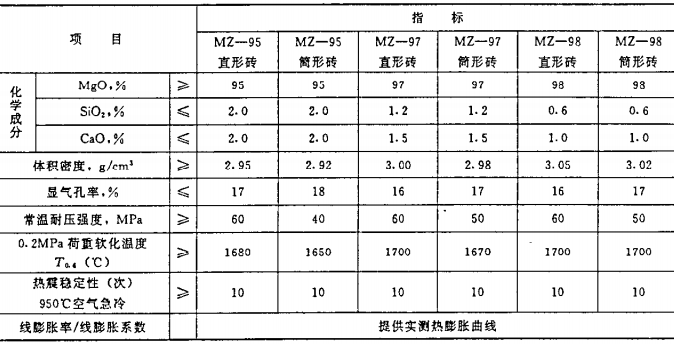

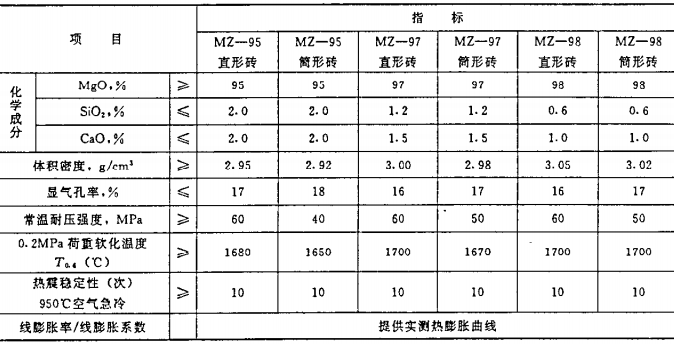

镁砖是含MgO在88%以上,玻璃窑炉含氧镁量为95%以上,牌号MZ-95/MZ-97/MZ-98,代表镁砖95(首写字母和含镁量),玻璃窑炉镁砖的技术指标见下表4,以方镁石为矿物相组构成的耐火材料,镁砖的原料首要是菱镁矿(玻璃窑常用镁砖为筒型八角形,在蓄热室使用,镁含量要求在95以上,而且是电熔镁砂作原料烧结而成),其矿物组成是MgC03,通过高温煅烧烧结后变为烧结镁矿石,再经破碎到必定粒度后变成烧结镁砂(又称冶金镁砂),镁砂广泛用作窑炉炉料、捣打炉料,含杂质少的镁砂(东工耐材拥有一线现代化自动成型工艺,大大提高了生产效率,降低的劳动强度,降低了镁砖价格),作为制作镁砖的原料,自然界菱镁矿资源不多,中国储量与产值均居国际前列。

镁砖是含MgO在88%以上,玻璃窑炉含氧镁量为95%以上,牌号MZ-95/MZ-97/MZ-98,代表镁砖95(首写字母和含镁量),玻璃窑炉镁砖的技术指标见下表4,以方镁石为矿物相组构成的耐火材料,镁砖的原料首要是菱镁矿(玻璃窑常用镁砖为筒型八角形,在蓄热室使用,镁含量要求在95以上,而且是电熔镁砂作原料烧结而成),其矿物组成是MgC03,通过高温煅烧烧结后变为烧结镁矿石,再经破碎到必定粒度后变成烧结镁砂(又称冶金镁砂),镁砂广泛用作窑炉炉料、捣打炉料,含杂质少的镁砂(东工耐材拥有一线现代化自动成型工艺,大大提高了生产效率,降低的劳动强度,降低了镁砖价格),作为制作镁砖的原料,自然界菱镁矿资源不多,中国储量与产值均居国际前列。

镁砖按其生产技术的不一样,分为烧结镁砖和化学结合镁砖(免烧砖)两种,玻璃窑炉属于烧结镁砖,是用通过煅烧、轻烧、重烧、电熔、颗粒大小配比恰当的镁砂,参加卤水(MgCl2水溶液)和亚硫酸纸浆废液作结合剂,压砖机加压成型,在1550-1650℃的高温下烧成,在烧成过程中,镁石中的杂质和矿化剂生成液相,把镁砂粘结在一起,而化学结合镁砖是不通过烧成工序的,也称为免烧砖,把烧结镁砂按粒度份额配好今后,参加恰当的矿化剂和结合剂,限制成型,通过枯燥即是成品。

镁砖按其生产技术的不一样,分为烧结镁砖和化学结合镁砖(免烧砖)两种,玻璃窑炉属于烧结镁砖,是用通过煅烧、轻烧、重烧、电熔、颗粒大小配比恰当的镁砂,参加卤水(MgCl2水溶液)和亚硫酸纸浆废液作结合剂,压砖机加压成型,在1550-1650℃的高温下烧成,在烧成过程中,镁石中的杂质和矿化剂生成液相,把镁砂粘结在一起,而化学结合镁砖是不通过烧成工序的,也称为免烧砖,把烧结镁砂按粒度份额配好今后,参加恰当的矿化剂和结合剂,限制成型,通过枯燥即是成品。

表4.玻璃窑炉镁砖的技术指标

玻璃窑炉镁砖为啥用烧结结合镁砖,而不用化学结合镁砖呢?因为化学结合镁砖的强度较低,功能不如烧结镁砖,可是价格便宜,不及烧结镁砖价格的一半,它用在功能要求不太高的部位,如加热炉和均热炉炉底,镁砖归于碱性耐火材料,对碱性熔渣有较强的反抗能力,但不能反抗酸性渣的腐蚀,在1600℃高温下,与硅砖、粘土砖甚至高铝砖接触都能起化学反应,MgO的熔点高达2850℃,镁砖的耐火度在2000℃以上,但其荷重软化点很低,只要1500-1550℃,镁砖的热稳定性也较差,在急冷急热时简单崩裂,这是镁砖损坏的一个首要原因。

(4)镁铬砖

为了改善玻璃窑用镁砖的热稳定性、高温强度和抗渣性,改变镁砖配方,在原料配料中掺入工业氧化铬细粉,可制成以镁铬砖,镁铬砖分类:直接结合镁铬砖、电熔镁砂结合电熔镁铬砖、半再结合镁铬砖,牌号分为ZMGe-8A/ZMGe-12A/ZMGe-16A/ZMGe-20A。

为了改善玻璃窑用镁砖的热稳定性、高温强度和抗渣性,改变镁砖配方,在原料配料中掺入工业氧化铬细粉,可制成以镁铬砖,镁铬砖分类:直接结合镁铬砖、电熔镁砂结合电熔镁铬砖、半再结合镁铬砖,牌号分为ZMGe-8A/ZMGe-12A/ZMGe-16A/ZMGe-20A。

镁铬砖成功地应用于玻璃窑上,以及用于炉子有碱性熔渣腐蚀的部位,烧结镁砂、电熔镁砂中掺入一定量的氧化铬、氧化铝粉,能够制成镁铬砖、铝镁砖,效果由于镁砖,除了用于玻璃窑炉上,经常用于有色金属冶炼、炼铜转炉、炼铅反射炉等,但是严禁避免镁铬砖、硅砖、高铝砖在高温下接触一起使用,避免彼此起反应。

(5)AZS锆刚玉砖

电熔AZS锆刚玉砖主要具有很高其玻璃液抗侵蚀、高荷软、低气孔等优点,采用氧化法熔铸工艺和使用高纯原料,对玻璃液具有特殊的抵抗性能,对玻璃液污染也很小,对浇铸和退火工艺进行改进,现生产出缩孔体积很小甚至无缩孔的电熔AZS锆刚玉砖,熔融锆刚玉砖也称为白铁砖,通常根据锆的含量33%,36%和41%,锆刚玉砖牌号AZS-33#/ AZS-36#/ AZS-41# ,然后按照浇铸后气孔有无,又分为普通浇铸PT,无缩孔浇铸WS,准无缩孔浇铸ZW。

电熔AZS锆刚玉砖主要具有很高其玻璃液抗侵蚀、高荷软、低气孔等优点,采用氧化法熔铸工艺和使用高纯原料,对玻璃液具有特殊的抵抗性能,对玻璃液污染也很小,对浇铸和退火工艺进行改进,现生产出缩孔体积很小甚至无缩孔的电熔AZS锆刚玉砖,熔融锆刚玉砖也称为白铁砖,通常根据锆的含量33%,36%和41%,锆刚玉砖牌号AZS-33#/ AZS-36#/ AZS-41# ,然后按照浇铸后气孔有无,又分为普通浇铸PT,无缩孔浇铸WS,准无缩孔浇铸ZW。

玻璃窑用锆刚玉砖的理化指标:化学成分中主要看氧化硅(SiO2)、氧化钠(Na2O)、氧化锆(ZrO2),含有50%~70%的Al2O3,20%~40%的ZrO2,密度3.4~4.0g / cm3,表观孔隙率1%~10%,锆刚玉砖用于砌筑窑池壁,火焰空间胸壁,小型炉喷射口,小型炉窑铲,小型炉膛,舌痰等,采用熔融刚玉砖建造池壁的角落,流体孔和其他玻璃,以及严重地侵蚀的部位,这种材料是玻璃工业中使用广泛的熔铸耐火材料。

另外,公司降低了氧化硅、氧化钠的化学含量,在33#和36#锆刚玉砖基础上,研制了低钠低硅的锆刚玉砖,可以满足熔铸系列产品在玻璃窑上不同部位使用。

(6)锆铬砖

以等静压成型方式制造的致密氧化铬砖用于B玻璃和C玻璃池窑的边墙、卡脖或其它侵蚀严重部位,寿命可达6-7年,近几年含铬制品有了新进展,如在AZS砖中加入Cr形成Al2O3-Zr02-Si02-Cr2O3系复合耐火材料,在高温下,铬原子一方面与铝原子形成固熔体,另一方面由于铬是高熔点物质,进入砖的玻璃相内增加了玻璃相的粘度,从而提高了玻璃相的渗出温度,使玻璃制品的抗玻璃侵蚀性大大提高,国外某耐火材料公司生产出一种再结合熔铸AAl2O3-Zr02-Si02-Cr2O3耐火材料,其化学成分和物理化学性能很优越,与中国耐火材料公司的Al/Cr材料相比,每年炉期降低电耗4%,产量提高10%,成本则降低3.5%,玻璃质量不受影响,该种砖成型方式为等静压成型,然后高温烧结而成。

以等静压成型方式制造的致密氧化铬砖用于B玻璃和C玻璃池窑的边墙、卡脖或其它侵蚀严重部位,寿命可达6-7年,近几年含铬制品有了新进展,如在AZS砖中加入Cr形成Al2O3-Zr02-Si02-Cr2O3系复合耐火材料,在高温下,铬原子一方面与铝原子形成固熔体,另一方面由于铬是高熔点物质,进入砖的玻璃相内增加了玻璃相的粘度,从而提高了玻璃相的渗出温度,使玻璃制品的抗玻璃侵蚀性大大提高,国外某耐火材料公司生产出一种再结合熔铸AAl2O3-Zr02-Si02-Cr2O3耐火材料,其化学成分和物理化学性能很优越,与中国耐火材料公司的Al/Cr材料相比,每年炉期降低电耗4%,产量提高10%,成本则降低3.5%,玻璃质量不受影响,该种砖成型方式为等静压成型,然后高温烧结而成。

(7)莫来石砖

莫来石砖分为烧结莫来石砖、熔融莫来石砖,莫来石砖主要成分是Al2O3约为75%,二氧化硅SiO2约为20%,因为它主要是莫来石晶体,所以它被称为莫来石砖,密度为2.7-3.0g/cm3,开孔率为1%- 12%,高工作温度为1500~1700°C,烧结莫来石主要用于建造再生壁,熔融莫来石主要用于铺设池壁,观察孔,墙槛等。

莫来石砖分为烧结莫来石砖、熔融莫来石砖,莫来石砖主要成分是Al2O3约为75%,二氧化硅SiO2约为20%,因为它主要是莫来石晶体,所以它被称为莫来石砖,密度为2.7-3.0g/cm3,开孔率为1%- 12%,高工作温度为1500~1700°C,烧结莫来石主要用于建造再生壁,熔融莫来石主要用于铺设池壁,观察孔,墙槛等。

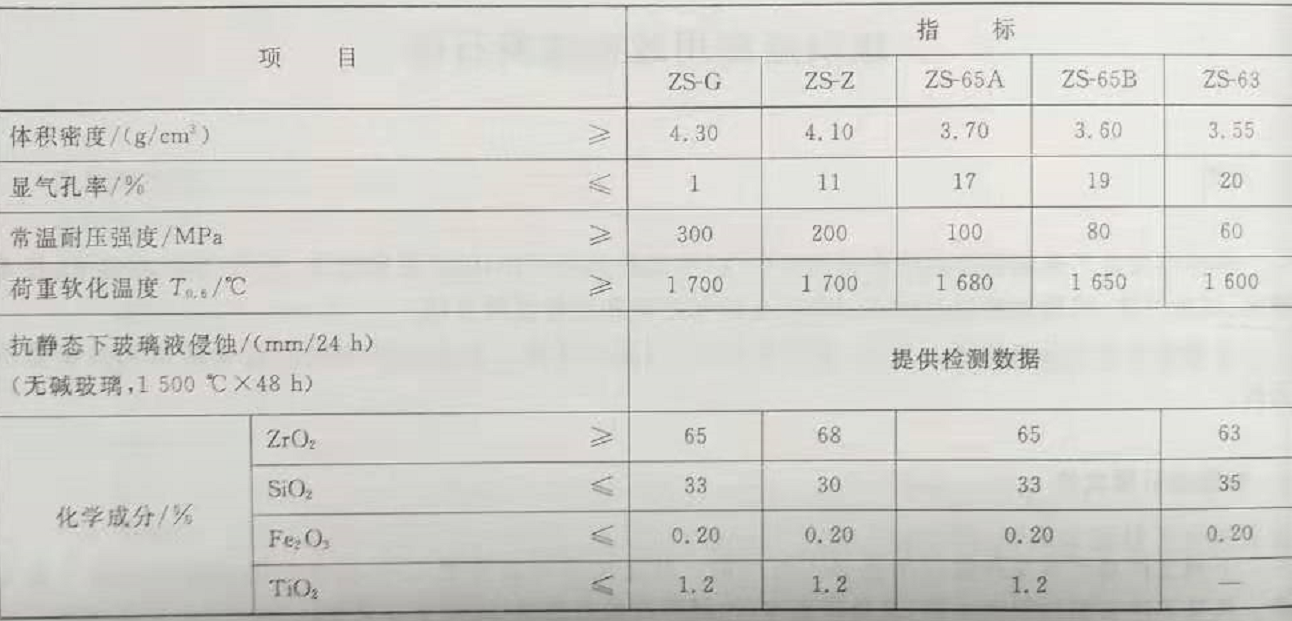

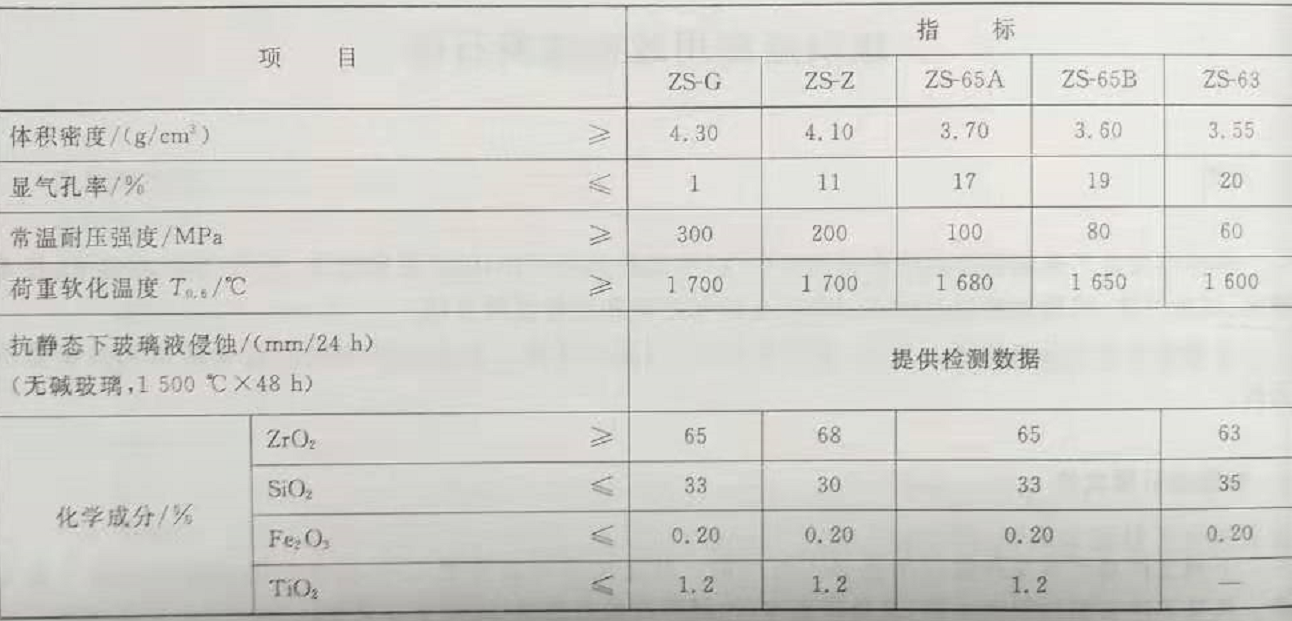

(8)锆英石砖

我公司生产的锆英石砖系列制品是以α-Al2O3、部分稳定二氧化锆和锆刚玉熟料等材料为原料,经过混炼、成型、干燥,在梭式窑内高温烧制而成,该锆制砖制品具有晶体结构致密,体积密度高、容重大,常温及高温下机械强度高,热震稳定性能好,重烧收缩和高温蠕变小,并具有极高的化学稳定性及抗碱性介质侵蚀等特性。

我公司生产的锆英石砖系列制品是以α-Al2O3、部分稳定二氧化锆和锆刚玉熟料等材料为原料,经过混炼、成型、干燥,在梭式窑内高温烧制而成,该锆制砖制品具有晶体结构致密,体积密度高、容重大,常温及高温下机械强度高,热震稳定性能好,重烧收缩和高温蠕变小,并具有极高的化学稳定性及抗碱性介质侵蚀等特性。

锆英石砖技术指标:

致密锆英石砖主要应用于钠-钙玻璃窑中层砖、拱脚砖等;含锆砖主要应用于大型玻璃窑熔化池、显像管窑炉、蓄热室隔墙砖以及化工、冶金工业窑炉受溶液侵蚀部位。用于建造酸性硼壁 玻璃。火焰空间热电偶孔砖等

致密锆英石砖主要应用于钠-钙玻璃窑中层砖、拱脚砖等;含锆砖主要应用于大型玻璃窑熔化池、显像管窑炉、蓄热室隔墙砖以及化工、冶金工业窑炉受溶液侵蚀部位。用于建造酸性硼壁 玻璃。火焰空间热电偶孔砖等

(1)玻璃窑低气孔粘士砖

在熔窑的不同部位,由于侵蚀条件不同,可以选用不同牌号的粘土砖。蓄热室下部炉条碹及下部格子砖,受到配合料粉尘和挥发物的侵蚀比较小,温度也较低,负荷重大,主要要求机械强度高。因此,砖中结合物可以含有适量的Fe2O3、Na2O和K2O,但是用于高温部位的粘土砖,主要要求荷载荷重软化温度高,其结合物中含杂质如Fe2O3、Na2O、K2O少,玻璃窑用低气孔粘土砖小型砖和大型耐火砖的理化指标见下表,玻璃熔窑用大型粘土耐火砖的尺寸允许偏差及外观见下图。

表1 玻璃熔窑用粘土质耐火砖的理化指标

| 牌号 | 指标 | |||

| DN-11 | DN-14 | DN-17 | ||

| 化学成分(%) | Al2O3 /≥ | 47 | 45 | 42 |

| Fe2O3 /≤ | 1.2 | 1.5 | 1.8 | |

| 耐压强度(MPa) | 标准值 /≥ | 80 | 65 | 50 |

| 荷重软化温度(℃) | T0.6/ ≥ | 1520 | 1470 | 1430 |

| 加热永久线变化(%) | 1400℃×2h | / | +0.1~-0.2 | |

| 1500℃×2h | +0.1~-0.2 | / | ||

| 体积密度(g./cm3) | 1350℃×3h | 2.40 | 2.34 | 2.25 |

| 显气孔率(%) | ≤ | 11 | 14 | 17 |

| 耐火度(℃) | 1790 | 1750 | 1750 | |

表2玻璃熔窑用大型黏土质耐火砖的理化指标

| 牌号 | 指标 | ||

| BN-40a | BN-40b | ||

| 化学成分(%) | Al2O3 /≥ | 40 | 40 |

| Fe2O3 /≤ | 1.5 | 1.8 | |

| 耐压强度(MPa) | 标准值 /≥ | 45 | 35 |

| 0.2MPa荷重软化温度(℃) | T0.6/ ≥ | 1450 | 1400 |

| 加热永久线变化(%) | 1400℃×2h | +0.1~-0.4 | |

| 显气孔率(%) | ≤ | 18 | 18 |

| 耐火度 (℃) | 1750 | 1750 | |

低气孔粘土砖的原料::煅烧后焦宝石、铝矾土、莫来石、A12O3粉,石英砂,耐火泥,原料中的碱金属和碱土金属的氧化物以及氧化铁含量应尽可能少些,通常约占3-5%,耐火泥的耐火度最低不小于1580℃,粘土砖的原料通过煅烧、破碎、配料(参加软质粘土作结合剂)、按照指定的成型、烘干燥、高温烧结等工序,即可制得成品耐火砖。

(2)玻璃窑优质硅砖

表3 玻璃熔窑用优质硅砖的理化指标

| 牌号 | 指标 | |||

| BG-96A | BG-96B | BG-95 | ||

| 化学成分(%) | SiO2 /≥ | 96 | 96 | 95 |

| Fe2O3 /≤ | 0.6 | 0.8 | 1.0 | |

| 熔融指数/% | ≤ | 0.5 | 0.7 | - |

| 耐压强度(MPa) | 标准值 /≥ | 40 | 35 | 30 |

| 0.2MPa荷重软化温度(℃) | T0.6/ ≥ | 1680 | 1680 | 1670 |

| 加热永久线变化(%) | 1450℃×2h | +0.1~-0.2 | ||

| 真密度(g./cm3) | 1350℃×3h | 2.34 | 2.34 | 2.34 |

| 显气孔率(%) | ≤ | 21 | 22 | 22 |

| 残余石英含量(%) | 3 | 3 | 3 | |

玻璃窑硅砖的特点:

1、归于酸性耐火材料,对酸性渣的腐蚀反抗力强,对碱性渣的反抗力较差,但对氧化铁、氧化钙有必定反抗能力,不耐A1203及碱金属氧化物的腐蚀;

2、硅砖的荷重软化温度开始高1610-1650℃,接近于其耐火度(1690-1730℃),这是硅砖的首要优点之一,由于这一特色,荷重软化点比别的几种常用耐火砖都高,硅砖可用于砌筑高温炉的拱顶,在玻璃窑上使用,就是因为玻璃窑属于连续生产,而且要内环境属于酸性的高温环境;

3、硅砖的耐急冷急热性能差,900℃的水冷次数只要1-2次,所以硅砖不宜用在温度变化大的炉子上使用还有间歇作业的炉子上,但是对于温度的波动在600℃以上,则影响不大。

硅砖在所有耐火砖总量中所占的份额大约为5-8%,在高温炉可以用来砌筑炉子拱顶,有时只砌高温的加热段及均热段,预热段仍用粘上砖砌。均热炉上用以砌筑炉墙的中段,由于其荷重软化点高,上部炉口部位由于温度动摇剧烈,下部接近炉底部位易受碱性渣腐蚀,都不合适选用硅砖。硅砖还用来砌筑蓄热室上层的格子砖。

(3)玻璃窑用镁砖

表4.玻璃窑炉镁砖的技术指标

玻璃窑炉镁砖为啥用烧结结合镁砖,而不用化学结合镁砖呢?因为化学结合镁砖的强度较低,功能不如烧结镁砖,可是价格便宜,不及烧结镁砖价格的一半,它用在功能要求不太高的部位,如加热炉和均热炉炉底,镁砖归于碱性耐火材料,对碱性熔渣有较强的反抗能力,但不能反抗酸性渣的腐蚀,在1600℃高温下,与硅砖、粘土砖甚至高铝砖接触都能起化学反应,MgO的熔点高达2850℃,镁砖的耐火度在2000℃以上,但其荷重软化点很低,只要1500-1550℃,镁砖的热稳定性也较差,在急冷急热时简单崩裂,这是镁砖损坏的一个首要原因。

(4)镁铬砖

镁铬砖成功地应用于玻璃窑上,以及用于炉子有碱性熔渣腐蚀的部位,烧结镁砂、电熔镁砂中掺入一定量的氧化铬、氧化铝粉,能够制成镁铬砖、铝镁砖,效果由于镁砖,除了用于玻璃窑炉上,经常用于有色金属冶炼、炼铜转炉、炼铅反射炉等,但是严禁避免镁铬砖、硅砖、高铝砖在高温下接触一起使用,避免彼此起反应。

(5)AZS锆刚玉砖

玻璃窑用锆刚玉砖的理化指标:化学成分中主要看氧化硅(SiO2)、氧化钠(Na2O)、氧化锆(ZrO2),含有50%~70%的Al2O3,20%~40%的ZrO2,密度3.4~4.0g / cm3,表观孔隙率1%~10%,锆刚玉砖用于砌筑窑池壁,火焰空间胸壁,小型炉喷射口,小型炉窑铲,小型炉膛,舌痰等,采用熔融刚玉砖建造池壁的角落,流体孔和其他玻璃,以及严重地侵蚀的部位,这种材料是玻璃工业中使用广泛的熔铸耐火材料。

另外,公司降低了氧化硅、氧化钠的化学含量,在33#和36#锆刚玉砖基础上,研制了低钠低硅的锆刚玉砖,可以满足熔铸系列产品在玻璃窑上不同部位使用。

(6)锆铬砖

(7)莫来石砖

(8)锆英石砖

锆英石砖技术指标:

*本文出自:https://www.hndgnc.com/news/20200109/491.html 转载请注明出处。

Pre:耐火浇注料预制件的介绍

Next:高铝耐火砖厂家对买家的建议